「アナタはなぜチェックリストを使わないのか?」を読みました。

これはまさにカンボジアで事業を行っている僕が身につけるべきスキルでした。活用していきます。

まず今ファクトリーで使っているチェックリストがこの本が掲げている「駄目な」チェックリストにひっかかっていることを思い知らされ、改善します。

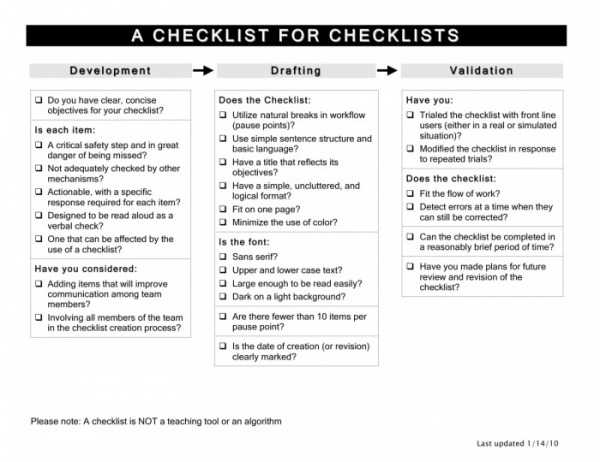

駄目なチェックリストのチェックリストはこちらからご覧になれます。

(クリックするとPDFに飛びます。ホームページはこちらから。日本語版が欲しいかたは是非本をご購入ください)

この中でも特に

- Development

- A critical safety step and in great danger of being missed?

- Drafting

- Fit on one page?

- Are there fewer than 10 items per pause point?

- Is the date of creation (or revision) clearly marked?

- Validation

- Trialed the checklist with front line users (either in a real or simulated situation)

- Have you made plans for future review and revision of the checklist?

のあたりがひっかかってますね。日本語で言えば

「チェックする項目を大事な物に絞って1ページにおさめる。そして、使い勝手を考えて今後の更新の予定を立てるべし」

と言うことでしょうか。作りっぱなしのチェックリストをほうっておいた事を今悔やんでおります。。。。

さて、著者は本の中で、沢山の具体例を通してチェックリストの大切さ、有用さ、それにもかかわらず浸透するのが難しい実態を軽やかに描き出しています。少しそのあたりをメモ。

コンセプト

- チェックリストに単純なことを任せられるからこそ、人間が高度な作業に集中できる。

- →チェックリストに従うなんて、柔軟さがかける? というのは活用仕方が間違っている

- 人がチェックリストに従わないのは「優秀な人はチェックリスト・マニュアルが必要無い」「チェックリストなんかバカが使う物だ」「面倒くさい」と思っているから。タダの思い込み。

- →効果をもっと明確に示せば人は変わるはず。

- チェックリストは時に人間関係を変える。チームワークを作り、新たな意見を吸い出し、問題解決を行えるようにする

- 状況は一つ一つ違うからこそ、チェックリストできちんと確認することが必要。

- →状況が違うからチェックリストが役に立たないなんてことはない。

有用性

- 建築業界や航空業界の事故が少ないのはチェックリストのおかげ、医療業界にも導入するとミスが少なくなった。

- 有名レストランでも活用されているチェックリスト。シェフ曰く「料理の質を一定に保つためには、レシピは必ず守らなければならない。」

- チームワークを促すような項目(手術の前にスタッフ全員が自己紹介する、など)を入れることで問題発見・解決能力が上がる。当事者意識と責任感が高まるため。従業員の満足度は約20%あがり、看護師の辞職率が23%から7%まで下がった

- →チームワークを促すのにチェックリストが活用できる!

- ベンチャーキャピタリストによる起業家の見分け方を10数種類に分けたとき、チェックリストを活用する「機長タイプ」は投資リターンの中央値は80%。他タイプが35%以下。

- →チェックリストは儲かる!

作る時の注意点 (詳しくは上のチェックリストのためのチェックリスト参照)

- 「ポーズ・ポイント」とは「そこに到達するとチームが立ち止まっていくつかのチェックをしなくてはならないタイミングのこと」節目に設定して、そのタイミングでチェックリストをみんなで確認するようにする

- 原則として項目の数は5〜9にする。チェックをする時間が一定以上を超えると急にチェック率が下がる。(仕事を邪魔しない物にする!)

- 現場に導入して改善することが大切。事務所で作っただけの物はそのままでは絶対使えない。実験して結果を見て、意見を聞いて改善していく。(ホーソン効果もありえるので気をつける)

その他豆知識

- ボーイング社は年間に100以上のチェックリストを作っているためほぼ専門の部署がある

- 緊急時は現場に以下に意思決定権を持たせるかで効率が大きく変わる

さて、題名の「僕は何故チェックリストを活用できないのか?」。

自分で考えてみると

- そもそも良いチェックシートを使えば効果が出るだろう という信念が無かった

- そのためチェックリストの開発と改善に時間を使っていなかった

- 使えないチェックリストができあがり、その結果が「チェックリスト=あったらよいけど、無くても良い物」程度の認識になってしまっていた

というあたりかな、と反省しました。これで現場の実行力を上げていく一つのピースが揃った気がしており、改善していきたいと思います。

そのピース、「Job Description → トレーニング → チェックリスト・マニュアル → 評価」の流れと「KPI」についてはまたどこかで書いてみたいと思っています。